航空零件作为航空航天装备的核心组成部分,直接决定装备的飞行安全性、可靠性与运行效率,其加工精度、表面质量及性能稳定性均需满足极端工况下的严苛要求。随着航空航天产业向高超声速、轻量化、长寿命方向迭代,航空零件的结构复杂度、材料特殊性不断提升,精密加工面临诸多技术瓶颈。本文从技术难点出发,系统剖析航空零件精密加工过程中的核心挑战,结合行业实践梳理应对思路,为推动航空零件精密加工技术升级、突破产业瓶颈提供参考。

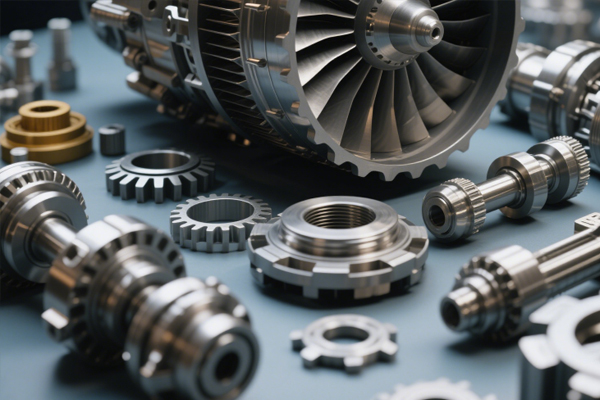

航空零件精密加工的首要难点,在于难加工材料的加工适配性差,这也是制约加工效率与质量的核心瓶颈。航空领域广泛采用钛合金、高温合金、复合材料等特种材料,此类材料具备高强度、高硬度、耐高温、耐腐蚀的优异性能,可适应航空装备的极端运行环境,但同时也给精密加工带来巨大挑战。钛合金导热系数仅为钢材的1/4,加工过程中切削热量难以散发,易导致刀具温度急剧升高,出现刀具磨损、崩刃现象,且材料粘性大,切削时易产生积屑瘤,严重影响零件加工精度与表面粗糙度;高温合金在高温环境下仍能保持高强度,切削抗力大,加工过程中易产生剧烈振动,导致零件尺寸偏差,表面易出现划痕、裂纹等缺陷。

此外,碳纤维复合材料等新型材料,其内部纤维与基体的结合强度低,加工过程中易出现纤维分层、撕裂、毛刺等问题,且加工粉尘易磨损刀具、划伤零件表面,进一步提升了加工难度。相较于普通机械零件加工,难加工航空材料的切削速度需降低30%-50%,刀具损耗量增加2-3倍,不仅大幅降低了加工效率,还显著提升了加工成本,成为航空零件批量精密加工的重要阻碍。

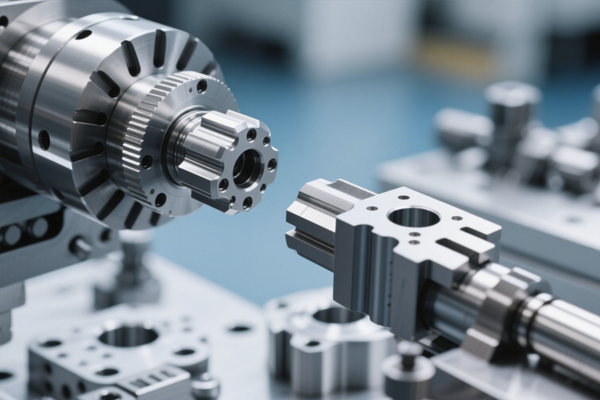

其次,复杂结构零件的精密成型难度高,难以兼顾尺寸精度与结构完整性。航空零件多为复杂曲面、薄壁、深腔、异形结构,如发动机叶片、机匣、起落架零部件等,此类零件的尺寸公差要求通常控制在±0.005mm以内,表面粗糙度需达到Ra≤0.2μm,且部分零件的长径比超过10:1,刚性极差。加工过程中,零件易受切削力、切削热、装夹力的影响,产生变形、振动等问题,导致零件尺寸偏差、形状畸变,难以满足设计要求。

以航空发动机叶片为例,其为复杂曲面薄壁结构,厚度仅为0.5-2mm,加工过程中若装夹力过大,会导致叶片产生塑性变形;若装夹力过小,切削过程中易出现振动,导致叶片曲面精度偏差,甚至出现裂纹。同时,复杂结构零件的加工路径规划难度大,需兼顾加工效率与表面质量,传统加工方式难以实现复杂曲面的精准成型,需依赖高端精密加工设备与先进的路径规划技术,进一步提升了加工难度与成本。

第三,加工过程的稳定性与一致性难以控制,易受多因素干扰导致加工质量波动。航空零件精密加工是一个多环节、多因素协同作用的过程,加工精度受设备精度、刀具性能、工艺参数、环境因素等多重影响,任何一个环节出现偏差,都可能导致零件加工质量不达标。高端精密加工设备的精度衰减、刀具的磨损与更换频率、切削液的性能变化,以及加工环境的温度、湿度波动,都会影响加工稳定性。

例如,加工环境温度每波动1℃,金属零件的尺寸就会产生微小偏差,而航空零件的精密加工对温度精度要求极高,通常需将加工环境温度控制在20±1℃,这对加工车间的环境调控提出了严苛要求。此外,批量加工过程中,零件的装夹定位偏差、材料性能的微小差异,也会导致加工质量的一致性较差,部分零件需经过多次返工、检测才能达标,严重影响生产效率,也增加了生产成本。

第四,精密检测与误差补偿技术滞后,难以实现加工质量的全流程精准管控。航空零件的精密加工不仅需要高精度的加工设备与工艺,还需要配套的精密检测技术,确保零件的尺寸、形状、表面质量等指标符合设计要求。但目前,部分航空零件的复杂曲面、深腔等部位,难以采用传统检测方式实现全面检测,检测效率低、检测精度不足,易出现检测盲区,导致不合格零件流入下一道工序。

同时,加工过程中产生的系统误差、随机误差难以实现实时监测与精准补偿,如设备的几何误差、刀具的磨损误差、零件的变形误差等,若不能及时补偿,会不断累积,影响零件的最终加工精度。此外,精密检测设备的成本较高,操作难度大,对检测人员的专业素养要求极高,也限制了精密检测技术在航空零件批量加工中的广泛应用。

针对上述航空零件精密加工的技术难点,行业内已逐步探索出一系列应对思路与解决方案。在难加工材料加工方面,研发专用刀具材料与刀具结构,采用涂层刀具、金刚石刀具等,提升刀具的耐磨性与耐热性,同时优化切削参数,采用低温切削、高速切削等先进工艺,减少切削热量与积屑瘤的产生;在复杂结构零件成型方面,依托五轴联动精密加工设备,结合CAD/CAM技术优化加工路径,采用柔性装夹、自适应加工等技术,减少零件变形与振动;在加工稳定性控制方面,搭建智能化加工系统,实时监测加工过程中的设备状态、刀具磨损、切削力等参数,实现参数的实时调整,同时优化加工环境,提升环境调控精度;在精密检测与误差补偿方面,推广激光检测、三坐标测量等先进检测技术,实现零件的全流程检测,结合大数据、人工智能技术,实现加工误差的实时监测与精准补偿。

综上,航空零件精密加工面临难加工材料适配性差、复杂结构成型难度高、加工稳定性不足、精密检测滞后等多重技术难点,这些难点相互关联、相互影响,制约了航空零件加工质量与效率的提升。随着精密加工技术、智能化技术、检测技术的不断迭代,通过技术创新、工艺优化、设备升级与人才培养,逐步突破上述技术瓶颈,实现航空零件精密加工的高效化、精准化、规模化生产,对于推动航空航天产业高质量发展具有重要的现实意义与战略价值。