航空工业作为高端制造业的核心支柱,对零件加工的精度、复杂性、稳定性有着极致要求。航空零件多采用钛合金、高温合金、复合材料等难加工材料,且普遍存在复杂曲面、异形结构、薄壁特征,传统加工技术难以兼顾效率与精度。五轴联动加工技术凭借其多维度运动控制能力,突破了传统加工的局限,成为航空零件精密加工领域的核心支撑技术,深刻推动着航空制造产业的技术升级与品质提升。

一、五轴联动加工技术的核心特性

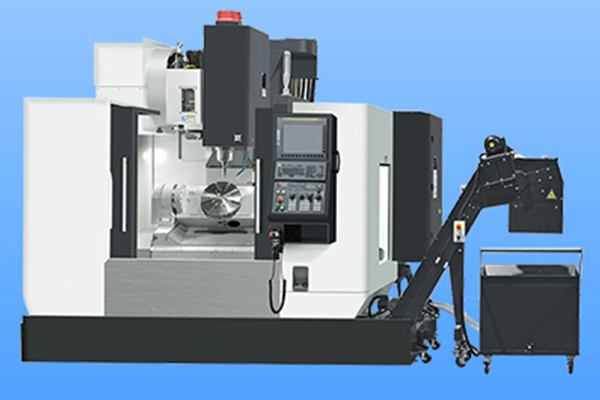

五轴联动加工是指通过数控机床的五个坐标轴(三个直线轴+两个旋转轴)同时联动控制,实现刀具与工件之间多姿态、多角度的相对运动。与传统三轴加工相比,其核心优势在于能够打破空间限制,无需多次装夹即可完成复杂结构零件的一体化加工。该技术通过数控系统精准协调各轴运动,可实现刀具轨迹的灵活规划,适配不同曲面、角度的加工需求,同时依托高精度伺服驱动与位置检测技术,确保加工过程中的运动精度与尺寸稳定性,为航空零件的精密加工提供了技术保障。

相较于四轴加工的单旋转轴局限,五轴联动加工的双旋转轴可实现刀具绕工件的全方位调整,不仅能优化切削角度、减少切削力,还能避免刀具与工件的干涉,大幅拓展了复杂零件的加工范围。此外,五轴联动加工设备通常配备高精度主轴、刚性刀库及智能控制系统,可兼容高速切削、微量切削等多种加工模式,适配航空零件多样化的加工需求。

二、五轴联动加工在航空零件精密加工中的典型应用

航空零件的结构复杂性与材料特殊性,决定了五轴联动加工技术的广泛适用性,其典型应用场景覆盖发动机核心零件、机身结构件、航空仪表零件等关键领域。

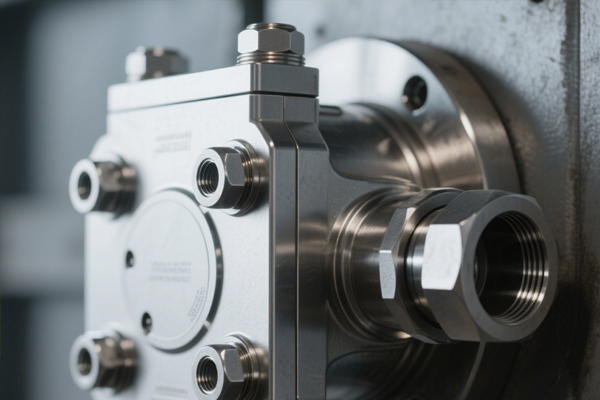

在航空发动机零件加工中,五轴联动加工发挥着不可替代的作用。发动机叶片、叶盘、机匣等核心零件均具有复杂曲面与高精度要求,其中叶片作为发动机的“心脏部件”,不仅外形为复杂的空间扭曲曲面,还需承受高温、高压、高速气流冲击,对加工精度、表面质量及结构强度的要求极为严苛。采用五轴联动加工技术,可一次性完成叶片的型面加工、圆角过渡、根部强化等工序,避免多次装夹带来的定位误差,确保叶片型面的轮廓精度与表面粗糙度达标,同时通过优化切削路径,减少加工应力对叶片结构强度的影响,提升零件的使用寿命。叶盘零件的榫槽与叶片的榫头配合精度直接影响发动机的运行稳定性,五轴联动加工可实现榫槽的高精度加工,保证叶盘与叶片的精准装配。

在机身结构件加工中,航空机身框架、梁、接头等零件多为异形薄壁结构,采用铝合金、钛合金等材料制成,加工过程中易出现变形、振动等问题。五轴联动加工通过合理规划刀具姿态与切削参数,可减少薄壁零件的切削变形,同时依托多轴联动的灵活性,完成复杂结构件的一体化加工,大幅提升加工效率与零件一致性。例如,机身接头零件的多角度孔系、异形曲面加工,传统三轴加工需多次装夹调整,而五轴联动加工可一次性完成所有工序,既缩短了加工周期,又保证了孔系位置精度与曲面贴合度。

此外,在航空仪表零件、起落架零件等精密构件加工中,五轴联动加工可精准处理微小复杂结构、高精度孔系及异形轮廓,满足航空仪表的灵敏度要求与起落架的承载强度需求,为航空设备的安全可靠运行提供保障。

三、五轴联动加工在航空零件精密加工中的核心优势

(一)提升加工精度,保障零件品质

航空零件的精度直接决定航空设备的运行性能与安全性,五轴联动加工通过减少装夹次数,从根源上降低了多次装夹带来的定位误差与累积误差。同时,其高精度的运动控制能力可实现刀具轨迹的精准拟合,确保复杂曲面、异形结构的加工精度达到微米级,满足航空零件的严苛精度要求。例如,发动机叶片的型面精度要求通常在±0.01mm以内,五轴联动加工可通过实时轨迹补偿技术,有效控制加工误差,保障叶片型面的一致性与精准度。此外,五轴联动加工可优化切削角度,使刀具与工件的接触点始终保持最佳切削状态,减少表面残留刀痕,提升零件表面质量,降低后续抛光、打磨等工序的工作量。

(二)缩短加工周期,提高生产效率

传统加工技术处理复杂航空零件时,需多次装夹、更换刀具与调整工序,不仅流程繁琐,还会浪费大量时间。五轴联动加工可实现复杂零件的一体化加工,无需频繁装夹与工序切换,大幅缩短了加工流程。同时,其高速切削能力与灵活的刀具轨迹规划,可提升切削效率,减少空行程时间,进一步缩短加工周期。例如,某航空发动机叶盘零件,采用传统三轴加工需10余道工序、数天时间,而采用五轴联动加工可在1-2天内完成全部加工,生产效率提升60%以上。此外,五轴联动加工可减少后续修正工序,降低废品率,间接提升生产效率与经济效益。

(三)拓展加工范围,适配复杂需求

航空零件的结构复杂性日益提升,许多异形曲面、空间角度结构难以通过传统加工技术实现。五轴联动加工凭借双旋转轴的协同运动,可实现刀具绕工件的全方位加工,突破了空间限制,能够处理三轴、四轴加工无法完成的复杂结构零件。无论是发动机叶片的空间扭曲曲面、叶盘的榫槽结构,还是机身接头的多角度孔系,五轴联动加工都能精准适配,为航空零件的结构创新与设计优化提供了技术支撑。同时,其兼容多种难加工材料的加工能力,可有效处理钛合金、高温合金、复合材料等航空常用材料,解决了难加工材料的加工难题。

(四)降低加工成本,提升综合效益

虽然五轴联动加工设备的初期投入较高,但从长期生产来看,其可通过减少装夹次数、缩短加工周期、降低废品率等方式,大幅降低综合加工成本。一方面,减少装夹次数可节省工装夹具的设计、制造与调试成本,同时降低人工装夹的劳动强度与时间成本;另一方面,高精度加工可减少废品率,避免材料浪费,尤其对于航空零件常用的贵重材料而言,可显著降低材料成本。此外,五轴联动加工的高效性可提升设备利用率,减少生产瓶颈,帮助企业快速响应市场需求,提升核心竞争力。

四、结语

随着航空工业向高性能、轻量化、精密化方向发展,对零件加工技术的要求不断提升,五轴联动加工技术作为航空零件精密加工的核心技术,其应用范围与重要性日益凸显。该技术通过提升加工精度、缩短加工周期、拓展加工范围、降低综合成本等优势,为航空制造产业的技术升级与品质提升提供了强大支撑,助力国产航空设备向高端化、自主化方向发展。未来,随着智能化、数字化技术与五轴联动加工的深度融合,其将实现更高精度、更高效率、更智能化的加工,进一步推动航空工业的高质量发展,为航空事业的进步奠定坚实的制造基础。