在航空制造领域,钛合金以其高强度、耐蚀性及优异的高温力学性能,复合材料以其比强度高、抗疲劳性好的优势,成为航空器结构轻量化、高性能化的核心材料。然而,这两类材料的加工特性与传统金属存在显著差异,钛合金的高化学活性、低导热性,复合材料的各向异性、层间强度低等特点,使得零件加工过程中的夹持成为突出难题。不合理的夹具设计易导致零件变形、表面损伤、加工精度失控等问题,直接影响航空器的安全性能。本文针对钛合金与复合材料的加工夹持痛点,从夹具设计理念、核心技术及工程应用等方面,提出系统性解决方案。

钛合金与复合材料的加工夹持难题源于材料特性与加工需求的双重矛盾,且两类材料的痛点呈现明显差异化。钛合金在切削过程中易与刀具发生化学粘结,同时低导热性导致热量集中在加工区域,若夹具夹持力过大,会加剧零件应力集中,引发加工变形;夹持力不足则会导致零件振动,出现“颤振纹”,降低表面质量。对于复合材料而言,其层间结合力薄弱,传统刚性夹持易造成边缘分层、纤维断裂;同时,不同方向的力学性能差异大,夹持力分布不均会引发非对称变形,尤其在复杂曲面零件加工中更为突出。此外,两类材料的航空零件多为薄壁、异形结构,进一步放大了夹持过程中的精度控制难度。

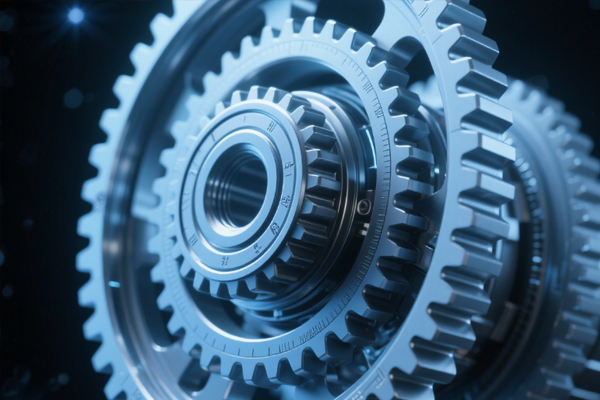

破解夹持难题的核心在于构建“适配性设计+精准控制”的夹具体系,针对钛合金与复合材料的特性实现差异化创新。对于钛合金零件,夹具设计以“控温-稳力-防振”为核心原则。在结构上采用“柔性定位+刚性辅助”的组合方式,定位面采用聚四氟乙烯涂层,减少与钛合金表面的摩擦损伤;夹持机构选用液压驱动的多爪卡盘,通过压力传感器实时反馈夹持力,将力值控制在0.8-1.2MPa的最优区间,既保证夹紧稳定性,又避免应力集中。针对钛合金加工的高温问题,夹具内置微型冷却通道,通过切削液循环实现夹持区域的同步降温,将零件温度控制在150℃以下,减少热变形影响。

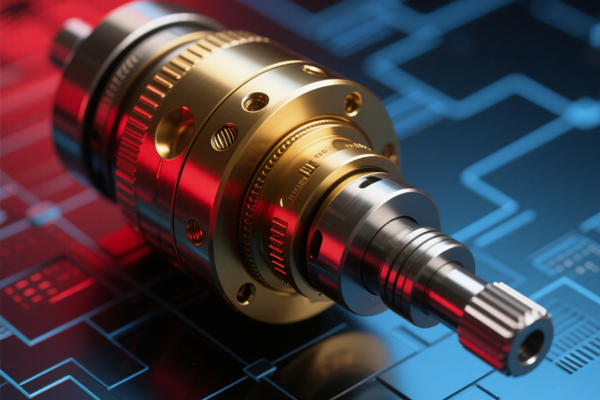

复合材料零件的夹具设计则聚焦“保形-防损-均力”三大目标,重点突破层间损伤与变形控制瓶颈。创新采用“真空吸附+蜂窝支撑”的夹持方案,利用真空吸盘在零件表面形成均匀的负压夹持力,避免局部压力过大导致的分层;对于异形曲面零件,定制与零件型面完全贴合的蜂窝状支撑结构,蜂窝芯采用航空级铝合金材料,通过3D打印制成,既保证支撑刚性,又降低接触应力。在夹持力控制上,引入气动比例阀与位移传感器,实现夹持力的无级调节与实时监控,针对碳纤维增强复合材料与玻璃纤维复合材料的特性差异,分别设定0.3-0.5MPa、0.2-0.4MPa的夹持力范围,确保适配性。此外,夹具的定位销采用弹性结构设计,配合导向套实现“柔性对中”,减少零件装夹时的冲击损伤。

先进传感技术与数字化控制的融合,为夹具的精准化应用提供了技术支撑。两类材料的专用夹具均集成多维度监测模块:通过应变片传感器实时采集零件的变形数据,结合PID算法动态调整夹持力;利用红外测温传感器监控钛合金加工区域温度,当超过阈值时自动加大冷却流量;针对复合材料,采用超声波传感器检测层间状态,及时预警夹持过程中的分层风险。所有监测数据通过工业以太网传输至中央控制系统,与CNC加工中心实现数据联动,当夹具监测到异常时,加工设备自动暂停,形成“夹持-监测-反馈”的闭环控制体系,大幅提升加工安全性与精度稳定性。

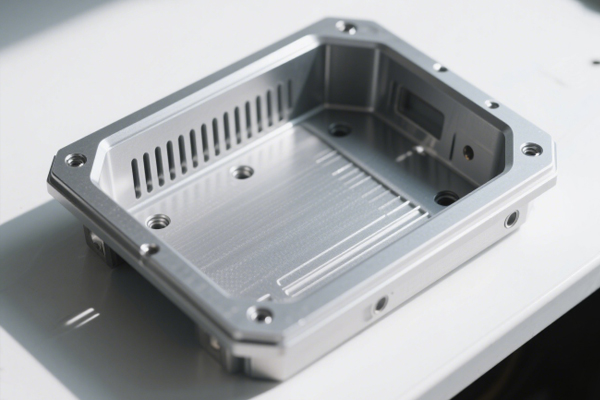

工程应用案例验证了夹具解决方案的有效性。在某航空发动机钛合金涡轮盘加工中,采用“液压柔性夹具+控温系统”后,零件的圆度误差从0.025mm降至0.008mm,表面粗糙度Ra值从1.6μm优化至0.8μm,加工合格率提升32%。在民用客机复合材料机翼蒙皮加工中,“真空吸附+蜂窝支撑”夹具使零件的平面度误差控制在0.01mm/m以内,层间损伤率从15%降至1%以下,单件加工时间缩短20%。这些案例表明,针对性的夹具设计能够精准破解难加工材料的夹持痛点,为航空零件的高效、高精度加工提供可靠保障。

随着航空材料技术的发展,钛合金与复合材料的应用将更加广泛,对夹具的要求也将向“智能化、通用化”方向升级。未来,夹具技术将呈现三大发展趋势:一是采用数字孪生技术,构建夹具-零件-加工过程的虚拟仿真模型,实现夹持方案的预优化;二是开发自适应夹具,通过AI算法自动识别零件材质与结构,动态调整夹持参数;三是推动夹具的模块化设计,通过更换定位模块与夹持组件,实现不同类型航空零件的兼容加工,降低生产制造成本。

航空难加工材料零件的夹持难题,本质上是材料特性、加工精度与夹具性能之间的匹配问题。解决这一问题需突破传统夹具的设计思维,以材料特性为核心出发点,融合机械设计、传感技术与数字化控制技术,实现夹具与加工过程的深度协同。钛合金与复合材料专用夹具的研发与应用,不仅提升了航空零件的加工质量与效率,更推动了航空制造工艺的升级迭代,为我国航空工业向高端化、自主化发展提供了重要的技术支撑。