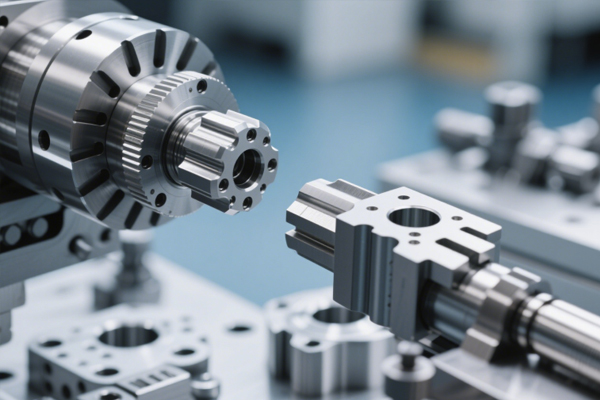

航空压缩机作为航空发动机的“心脏”,其结构框架的焊接质量直接决定发动机的推力性能与运行安全。在高温、高压的工作环境中,框架需承受持续的力学载荷,这对焊接接头的尺寸精度、力学强度提出了苛刻要求。焊接定位磨具作为框架焊接的“精度基准”,正通过材料升级与结构创新,破解航空制造中的定位难题,成为保障高端航空装备量产的核心支撑。

焊接定位磨具的核心价值,在于为压缩机框架提供“毫米级”的定位保障。航空压缩机框架多由钛合金、高温合金等难加工材料制成,构件薄、刚性差,焊接过程中易因热变形导致尺寸偏差。传统定位工装采用刚性夹持方式,不仅易造成构件表面损伤,还难以补偿焊接热变形带来的误差,常出现框架装配间隙超差问题。而专用焊接定位磨具通过集成定位销、压紧装置与误差补偿模块,可将各焊接构件的相对位置公差控制在0.02毫米以内,确保焊接接头均匀受力,大幅降低裂纹、气孔等缺陷发生率。某航空制造企业数据显示,采用新型定位磨具后,压缩机框架焊接合格率从78%提升至96%,返工成本降低60%。

精准化设计是定位磨具适配航空制造需求的关键。设计前需通过有限元仿真模拟焊接过程中的热应力分布,预判构件变形趋势,进而确定定位点的布置方案。对于压缩机框架的环形焊缝区域,磨具采用“多点浮动定位”结构,每个定位单元配备压力传感器,实时反馈夹持力数据,避免过度夹持导致的塑性变形;针对复杂曲面构件,磨具的定位面采用五轴加工技术成型,表面粗糙度控制在Ra0.8微米以下,确保与构件曲面完美贴合。此外,磨具还需预留焊接操作空间与焊枪运动轨迹,在保障定位精度的同时,兼顾焊接工艺的可操作性。

材料创新与工艺升级推动定位磨具性能迭代。早期定位磨具多采用45号钢制造,在反复夹持与焊接热辐射作用下易出现磨损与变形,使用寿命仅能维持500次左右。如今主流磨具采用高强度合金结构钢(如40CrNiMoA)经调质处理,硬度可达HRC35-40,耐磨性提升3倍以上。对于高精度定位部位,还会采用表面等离子喷涂技术,形成陶瓷涂层,进一步降低磨损率。在制造工艺上,磨具的定位孔、定位面采用精密磨削与坐标镗削工艺加工,尺寸精度可达IT5级,确保不同批次磨具的互换性,满足航空制造的标准化需求。

智能化升级成为定位磨具的发展新方向。新一代定位磨具已开始集成物联网模块,通过安装在定位单元的位移传感器,实时采集焊接过程中的构件位置变化数据,并传输至中央控制系统。系统结合预设的变形补偿算法,自动驱动微调机构对定位位置进行修正,实现“动态定位”。在某大型航空发动机制造厂,智能化定位磨具的应用使焊接尺寸偏差控制在0.01毫米以内,完全满足新一代大涵道比压缩机的制造要求。同时,磨具的使用数据可实现全生命周期追溯,为后续的维护与优化提供数据支撑。

作为航空压缩机制造的“隐形功臣”,焊接定位磨具的精度提升与技术创新,直接推动着航空发动机制造水平的进步。从传统刚性工装到智能动态磨具,其发展历程印证了航空制造“精度为王”的核心逻辑。未来,随着复合材料在压缩机框架中的广泛应用,定位磨具将面临更严苛的挑战,也将在材料、结构与智能化方面实现更大突破,为中国航空制造业的高端化发展筑牢基础。