在全球 “双碳” 目标与可持续发展理念的推动下,绿色制造已成为航空工业转型升级的核心方向。航空零件作为航空器的核心组成部分,其精密加工过程往往伴随着高能耗、高污染和高材料消耗 —— 一台航空发动机的涡轮盘加工需切除原坯料 70% 以上的质量,切削液的年消耗量可达数百吨,而加工过程中产生的废屑、废液处理成本占生产成本的 15%-20%。将绿色制造理念融入航空零件精密加工,不仅是实现产业可持续发展的必然选择,更是提升航空工业核心竞争力的战略举措。

航空零件精密加工的环境痛点与绿色转型需求

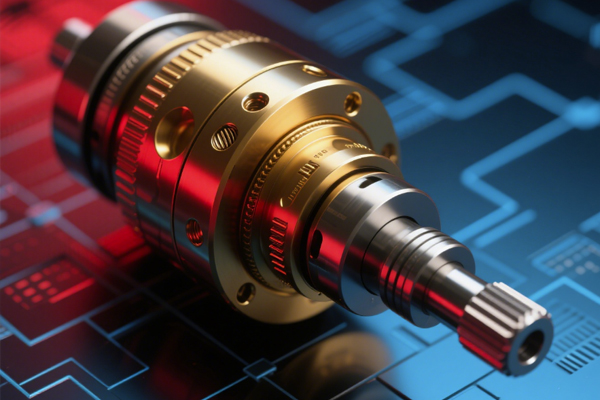

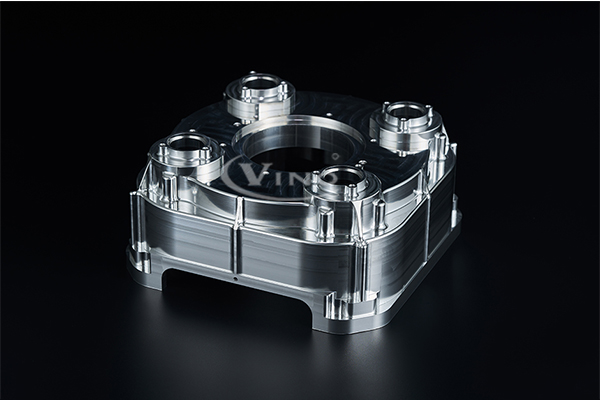

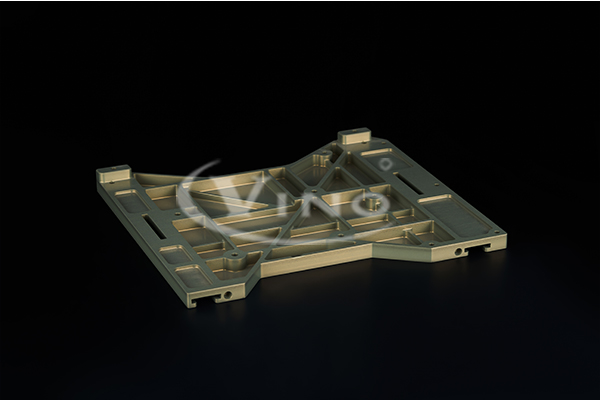

航空零件的精密加工因其材料特殊性和精度要求,成为制造业中环境负荷较高的环节。钛合金、高温合金、复合材料等航空关键材料的加工过程,集中暴露了传统工艺的环境短板。

钛合金零件的加工堪称 “环境负担大户”。由于钛合金化学活性高、导热系数仅为钢的 1/5,加工时易产生高达 800℃以上的切削温度,必须依赖大量油基切削液进行冷却润滑。某航空制造企业的统计显示,加工一个直径 500mm 的钛合金机匣,需消耗 30-50 升切削液,其中含有的硫化物、氯代物等添加剂在高温下会分解为有毒气体,长期接触会导致操作人员呼吸道疾病发病率增加 30%。同时,切削液的更换周期仅为 2-3 个月,废切削液的处理成本高达 8000 元 / 吨,且处理过程中易造成土壤和地下水污染。

高温合金的磨削加工则面临 “能耗与废弃物” 的双重压力。为保证叶片型面 0.01mm 的形状精度,传统磨削工艺需采用高转速(3000r/min 以上)和大流量冷却,单台磨床的装机功率超过 75kW,是普通车床的 5-8 倍。磨削过程中产生的高温合金磨屑含有铬、钴等重金属元素,若直接丢弃会造成重金属污染;而黏附磨粒的废砂轮属于危险废弃物,处理费用比普通工业垃圾高 5-10 倍。

复合材料的加工则存在 “粉尘污染与资源浪费” 的困境。碳纤维增强复合材料(CFRP)在铣削加工中会产生直径小于 5 微米的碳纤维粉尘,这些粉尘不仅会导致设备运动部件磨损加剧,更会通过呼吸道进入人体,引发肺纤维化等职业病。某飞机制造厂的检测数据显示,未采取防护措施的 CFRP 加工车间,粉尘浓度可达 15mg/m³,远超国家职业卫生标准(3mg/m³)。此外,复合材料的切削效率低,材料利用率通常不足 50%,大量余料因无法回收再利用而成为工业垃圾。

这些环境痛点与航空工业的发展需求形成尖锐矛盾:一方面,新一代航空器对零件的轻量化、高强度要求推动着难加工材料的广泛应用;另一方面,欧盟《航空环保法规》等国际标准对航空制造的碳足迹要求日益严苛,要求 2030 年航空制造业的单位产值能耗较 2010 年降低 40%,废弃物填埋量减少 70%。这种矛盾倒逼航空零件精密加工必须突破传统模式,构建 “低消耗、低排放、高效率” 的绿色工艺体系。

绿色环保工艺在航空零件加工中的创新应用

航空制造业的绿色转型不是简单的工艺改良,而是从材料选择、加工方法到废弃物处理的全链条革新。近年来,一批融合精密加工要求与环保理念的新工艺技术,正在重塑航空零件的制造范式。

干式切削技术的突破为钛合金加工提供了绿色解决方案。某航空研究所开发的超硬涂层刀具(AlCrN-TiN 多层涂层),通过提高刀具表面硬度(Hv3500 以上)和抗氧化温度(800℃),实现了 TC4 钛合金的高速干式铣削。在切削速度 120m/min、进给量 0.1mm/r 的参数下,刀具寿命可达 60 分钟以上,较传统湿式加工提升 50%,同时省去切削液消耗,减少 VOCs 排放 90% 以上。更关键的是,干式切削避免了切削液对钛合金碎屑的污染,使材料回收率从湿式加工的 65% 提高至 92%,按年加工 1000 吨钛合金计算,可回收再利用的材料价值超过 2000 万元。

低温冷风切削技术则在高温合金加工中展现出独特优势。该技术通过 - 100℃至 - 150℃的低温氮气气流替代传统切削液,既利用低温抑制切削区温度升高(可降低切削温度 300℃以上),又避免了化学污染。在 GH4169 高温合金叶片的榫槽加工中,采用低温冷风切削后,刀具磨损量减少 70%,加工表面粗糙度从 Ra1.6μm 降至 Ra0.8μm,完全满足航空级精度要求。某发动机制造企业应用该技术后,每年减少切削液采购成本 80 万元,废切削液处理费用降低 120 万元,同时因刀具寿命延长和加工效率提升,综合生产成本下降 18%。

激光辅助加工技术为复合材料的低能耗加工开辟了新路径。通过 1064nm 光纤激光器在切削区预先加热复合材料,使树脂基体软化而不损伤碳纤维,可降低切削力 40%-60%。在 CFRP 机翼壁板的铣削加工中,激光辅助加工不仅将加工效率提升 3 倍,更重要的是使粉尘浓度控制在 0.5mg/m³ 以下,达到安全排放标准。配合专用的粉尘收集系统,碳纤维粉尘的回收率可达 95%,回收的碳纤维经处理后可用于制造次级结构件,实现材料的循环利用。

微量润滑技术(MQL) 则在保证加工精度的前提下实现了切削液的 “减量化”。该技术通过将植物油基切削液雾化成 5-10μm 的液滴,以 0.03-0.1L/h 的流量精确喷射到切削区,用量仅为传统湿式加工的 1/1000。在航空铝合金起落架零件的镗孔加工中,MQL 技术使表面粗糙度控制在 Ra0.4μm 以内,圆度误差小于 0.005mm,完全满足精密要求,同时切削液消耗从每零件 5 升降至 0.005 升,废切削液处理量几乎为零。某航空公司的实践表明,应用 MQL 技术后,车间空气质量显著改善,操作人员的皮肤过敏投诉下降 80%。

这些创新工艺的共同特点在于:不单纯追求环保指标的优化,而是通过材料 - 刀具 - 工艺的协同创新,实现 “精度保障 - 效率提升 - 环保达标” 的三重目标。例如,干式切削与超硬刀具的结合,既解决了污染问题,又因切削液阻力消失而提高了加工效率;激光辅助加工在减少粉尘的同时,也因切削力降低而减少了设备能耗。这种 “绿色” 与 “精密” 的协同效应,正是航空零件加工绿色转型的核心价值所在。

绿色工艺推广的挑战与全流程优化策略

尽管环保工艺在航空零件加工中展现出巨大潜力,但从实验室走向规模化应用,仍需跨越技术、经济和管理层面的多重障碍。这些障碍的本质,是传统制造模式与绿色转型需求之间的系统性矛盾,需要通过全流程优化实现突破。

技术层面的核心挑战在于工艺稳定性与材料适应性。航空零件的材料多样性对绿色工艺提出了苛刻要求:针对钛合金开发的干式切削工艺,在应用于高温合金时可能因切削温度过高导致刀具急剧磨损;而适用于复合材料的激光辅助加工,对铝合金等塑性材料则可能因过热导致表面氧化。某企业尝试将 MQL 技术应用于不锈钢螺栓加工时,因润滑不足导致螺纹表面出现撕裂,合格率从 98% 骤降至 65%。这种材料特异性要求绿色工艺必须具备 “定制化” 特征,而定制化开发需要大量的试验数据积累 —— 开发一套针对新型航空材料的绿色加工工艺,往往需要进行数百次切削试验,研发周期长达 6-12 个月,这与航空工业快速迭代的需求形成矛盾。

经济可行性是制约绿色工艺推广的另一道门槛。初期投入成本成为许多企业的顾虑:一套完整的低温冷风切削系统(包括液氮制备、输送和控制系统)投资约 50 万元,是传统冷却系统的 10 倍;而激光辅助加工设备的购置成本更高达数百万元。虽然长期运行可节省耗材和处理费用,但投资回收期通常需要 3-5 年,这对资金周转压力较大的中小型航空配套企业构成挑战。此外,绿色工艺对操作人员的技能要求显著提高 —— 需要同时掌握精密加工参数调整和环保设备运维知识,而相关技能培训的缺失导致工艺应用效果大打折扣,某工厂因操作人员未能正确设置 MQL 的雾化参数,导致刀具寿命反而缩短 30%,抵消了环保带来的收益。

从全流程视角看,航空零件精密加工的绿色化需要构建 “资源 - 生产 - 废弃物” 的闭环体系,而非单一工艺的孤立优化。在材料选用环节,应推广 “近净成形” 技术减少加工余量 —— 采用精密锻造技术制造的钛合金叶片,加工余量可从传统锻造的 5-8mm 减至 1-2mm,材料利用率从 30% 提升至 70% 以上,由此减少的切削量可降低能耗和废弃物排放 50% 以上。某航空发动机公司采用粉末冶金近净成形技术制造涡轮盘,不仅节省原材料成本 40%,更因加工量减少而使生产周期缩短 30%。

设备与能源管理的优化同样关键。通过对加工设备进行能效升级,采用变频主轴、伺服电机等节能部件,可使单台精密加工中心的能耗降低 20%-30%;而建立车间级的能源管理系统(EMS),对设备能耗进行实时监控和智能调度,能进一步实现整体能耗优化。某航空制造园区应用 EMS 后,通过错峰用电和负荷调节,使精密加工车间的单位产值能耗下降 18%,年节省电费支出 150 万元。对于切削、磨削等高温工序,引入废热回收装置将切削区的余热用于车间供暖或热水供应,可实现能源的梯级利用,能源综合利用率从传统的 30% 提升至 50% 以上。

废弃物资源化是绿色流程的重要一环。航空零件加工产生的钛合金、高温合金废屑具有极高的回收价值,通过专用的净化除杂工艺,可重新熔炼成合格的原材料,回收过程的能耗仅为原生材料生产的 1/5。某企业建立的闭环回收系统,年处理航空合金废屑 500 吨,节约金属资源价值超过 8000 万元,同时减少固废填埋量 90%。对于复合材料废弃物,采用热解技术可分离出碳纤维和树脂,回收的碳纤维短切后可用于 3D 打印航空辅件,实现 “变废为宝”。

管理体系的创新是绿色工艺持续运行的保障。引入 ISO14001 环境管理体系和绿色制造评价标准,将环保指标纳入生产绩效考核,可从制度层面推动绿色工艺的应用。某航空企业通过建立 “绿色加工单元” 认证制度,对采用环保工艺并达到能耗、排放指标的生产单元给予专项奖励,使绿色工艺的普及率在两年内从 25% 提升至 68%。同时,加强供应链协同,要求上游材料供应商提供环保型原材料,下游客户优先采购绿色制造的零件,形成全产业链的绿色发展氛围。

未来展望:航空绿色精密加工的技术前沿

航空零件精密加工的绿色化正朝着 “极致节能、全程清洁、智能调控” 的方向加速演进,一批颠覆性技术有望在未来 5-10 年实现突破,重塑航空制造的环保格局。

仿生切削技术的发展将为低能耗加工提供新范式。研究发现,沙漠蜥蜴的表皮结构具有减阻耐磨特性,受此启发开发的仿生刀具表面纹理,可使切削摩擦系数降低 30% 以上,在钛合金加工中实现 “以结构减阻替代润滑降温”,进一步减少切削液依赖。美国某实验室开发的类鲨鱼皮微织构刀具,在 TC11 钛合金铣削中实现了无冷却润滑的超长寿命切削,刀具耐用度突破 120 分钟,为干式切削开辟了新路径。

高能束绿色加工技术将突破材料加工极限。超短脉冲激光(飞秒级)加工可实现航空陶瓷零件的 “冷切削”,激光脉冲仅作用于材料表层 0.1 微米范围,避免热影响区产生,加工过程无粉尘污染,精度可达纳米级。这种技术特别适用于航空发动机陶瓷涂层叶片的精密成形,目前实验室已实现 Al₂O₃陶瓷的 0.1mm 微小孔加工,表面粗糙度 Ra0.02μm,未来有望替代传统磨削成为陶瓷零件的主流加工方式。

数字孪生与 AI 驱动的绿色优化将实现加工过程的精准调控。通过构建航空零件加工的数字孪生模型,可在虚拟空间中模拟不同工艺参数下的能耗、排放和加工效果,实现绿色工艺参数的全局优化。结合 AI 算法对实时采集的切削力、温度、能耗数据进行分析,能动态调整加工策略 —— 当检测到刀具磨损加剧时,自动降低切削速度以减少能耗和粉尘排放;当发现材料去除效率偏低时,优化进给路径以提高能源利用率。某航空企业的试点显示,AI 优化系统可使精密加工的单位能耗再降低 15%,同时保证零件精度稳定性提升 20%。

可持续材料与加工的融合将开辟全新路径。开发可降解的植物基切削液,在完成润滑功能后可自然降解为无害物质,彻底解决切削液污染问题;研究自修复型刀具涂层,通过微胶囊技术在涂层磨损处释放修复剂,延长刀具寿命 50% 以上,减少刀具更换频率和废弃物产生。更具颠覆性的是,生物制造技术有望实现航空零件的 “生长式制造”,通过调控细胞或生物材料的生长路径形成所需形状,从根本上消除切削加工带来的材料浪费和环境负荷,目前实验室已成功制备出具有一定力学性能的生物基航空结构件原型。

这些前沿技术的发展,将推动航空零件精密加工从 “末端治理” 转向 “源头减碳”,从 “被动合规” 转向 “主动创新”。未来的航空制造车间,将是一个温度、湿度、能源消耗全程可控的绿色空间:精密加工设备与环保系统智能联动,切削过程的能耗、排放实时显示并自动优化,加工废料通过管道输送至回收系统实现闭环利用,操作人员在洁净、舒适的环境中通过数字终端监控生产 —— 这不仅是技术的进步,更是航空制造业可持续发展理念的具象化体现。

在 “双碳” 目标与航空工业高质量发展的双重驱动下,绿色制造理念正在重塑航空零件精密加工的技术路线和产业生态。从工艺创新到全流程优化,从技术突破到管理变革,每一步探索都在推动航空制造向更精密、更高效、更环保的方向迈进。这不仅是应对全球环境挑战的必然选择,更是中国航空工业实现弯道超车、迈向世界一流的战略机遇。