随着航空工业向轻量化、高精度、高集成化方向发展,微型零件在航空设备中的应用日益广泛,从精密传感器到微型传动机构,其性能直接影响着航空系统的整体效能。微纳加工技术作为制造微型零件的核心手段,正逐步成为航空制造领域的关键支撑,同时也面临着诸多独特的挑战。

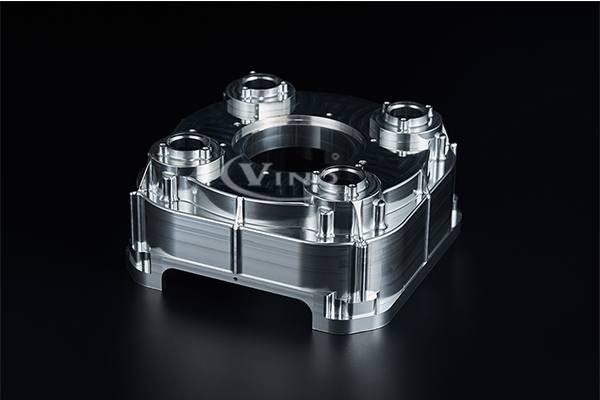

在实践应用中,微纳加工技术为航空微型零件制造带来了革命性突破。超精密车削、铣削技术能够实现微米级甚至纳米级的加工精度,满足航空微型零件对尺寸公差的严苛要求。例如,航空发动机中的微型燃油喷嘴,其孔径精度需控制在 1 微米以内,通过微纳加工技术可精准成型复杂的内部流道,确保燃油雾化效果达到最佳,提升燃烧效率。光刻技术与蚀刻技术则在微型传感器制造中发挥着重要作用,能够在硅片等材料上构建出微米级的电路图案和机械结构,使传感器具备极高的灵敏度和响应速度,可实时监测飞机飞行过程中的温度、压力等参数。

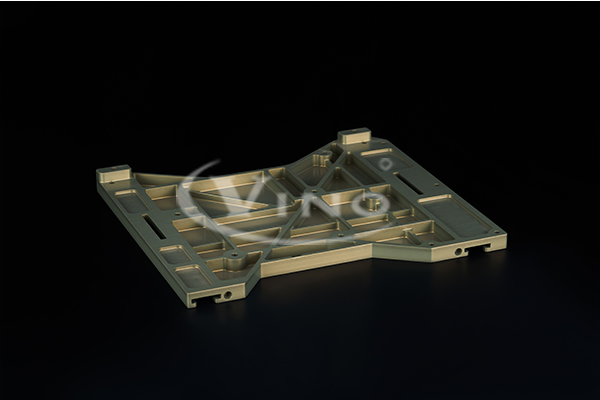

激光微加工技术凭借其非接触、高能量密度的特点,适用于加工多种航空材料,包括钛合金、陶瓷等难加工材料。在微型齿轮、微型轴类零件的制造中,激光可以实现高精度的切割、打孔和表面改性,不仅能保证零件的尺寸精度,还能改善其表面性能,提高耐磨性和抗疲劳性。此外,微注塑成型技术通过精密模具和精确的工艺控制,可批量生产结构复杂的微型塑料零件,如航空电子设备中的微型连接器,大幅降低了制造成本,同时满足了轻量化需求。

然而,微纳加工技术在航空微型零件制造中仍面临多重挑战。材料特性的影响尤为显著,航空微型零件多采用高强度合金、复合材料等,这些材料在微纳尺度下的力学性能和加工特性与宏观尺度存在较大差异。例如,纳米级切削时,材料的塑性变形机制发生改变,易出现加工硬化和表面损伤,导致零件表面质量下降。同时,材料的微观不均匀性也会影响加工精度,增加了工艺控制的难度。

加工设备与工具的限制是另一大挑战。微纳加工对设备的精度、稳定性和环境适应性要求极高,微小的振动、温度波动都会对加工结果产生显著影响。目前,高精度微纳加工设备的成本高昂,且加工效率较低,难以满足航空工业对微型零件批量生产的需求。此外,微型刀具和模具的磨损速度快,寿命短,其制造和更换成本也成为制约规模化生产的因素之一。

测量与质量控制的难题同样不容忽视。航空微型零件的尺寸微小,传统的测量方法难以实现精准检测,需要采用扫描电子显微镜、原子力显微镜等高端测量设备,这些设备操作复杂、检测效率低,难以融入生产线实现实时质量监控。同时,微型零件的力学性能测试也面临挑战,如何在不破坏零件的前提下评估其强度、韧性等指标,仍是行业亟待解决的问题。

尽管面临诸多挑战,微纳加工技术在航空微型零件制造中的应用前景依然广阔。随着技术的不断进步,新型加工工艺如聚焦离子束加工、电子束光刻等正逐步成熟,有望突破现有技术瓶颈。未来,通过多技术融合、智能化工艺控制以及新型材料加工理论的研究,微纳加工技术将进一步提升航空微型零件的制造水平,为航空工业的创新发展提供更加强劲的动力。