在航空领域,航空发动机被誉为飞机的 “心脏”,其性能直接决定了飞机的飞行安全与效率。而发动机的性能优劣,很大程度上取决于内部零件的加工质量。为满足航空发动机高转速、高温、高压等严苛工作条件,其零件加工需采用多种先进且精准的方式。以下将为你详细介绍常见的航空发动机零件加工方式。

锻造:赋予零件坚韧 “骨骼”

锻造是航空发动机零件加工中十分重要的方式,常用于制造叶片、盘件等关键零件。它通过对金属坯料施加压力,使其产生塑性变形,从而改变金属的组织结构和性能。以发动机的涡轮盘为例,在锻造过程中,高温下的金属坯料在模具中被反复挤压、镦粗,原本疏松的内部组织变得更加致密,金属流线沿零件外形合理分布 ,显著提升了零件的强度、韧性和抗疲劳性能。同时,锻造还能精确控制零件的尺寸和形状,减少后续加工余量,提高材料利用率。不过,锻造对设备和工艺要求极高,大型模锻设备造价昂贵,且锻造过程中的温度、压力、变形速率等参数需精准把控,否则易导致零件出现裂纹、折叠等缺陷。

铸造:塑造复杂零件的 “魔法”

铸造在航空发动机零件加工中常用于制造形状复杂的零件,如涡轮叶片、机匣等。熔模铸造是航空发动机领域常用的铸造工艺,它先制作精密的蜡模,然后在蜡模表面涂覆多层耐火材料制成型壳,加热型壳使蜡模熔化流出,形成中空的铸型,最后将高温金属液浇入铸型,冷却凝固后得到零件毛坯。这种工艺能够制造出具有复杂内部冷却通道的涡轮叶片,这些冷却通道可以有效降低叶片在高温燃气中的温度,提高叶片的使用寿命和发动机的性能。此外,定向凝固和单晶铸造技术也在航空发动机零件铸造中广泛应用,它们能使铸件获得特定方向的柱状晶或单晶组织,极大提升零件的高温强度和抗蠕变性能。但铸造过程中容易出现气孔、缩松等缺陷,需要通过严格的工艺控制和质量检测来保证零件质量。

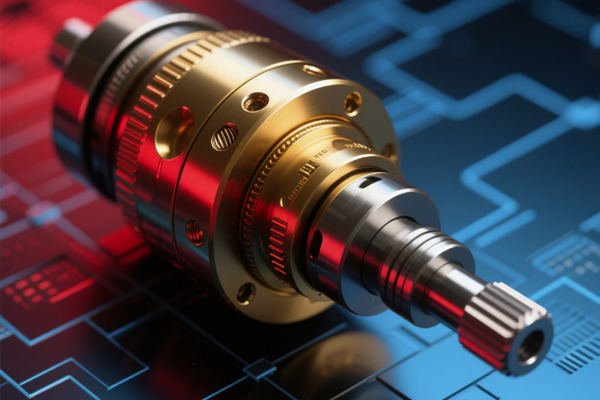

数控加工:实现高精度的 “智慧之手”

数控加工凭借其高精度和自动化优势,在航空发动机零件加工中不可或缺。数控铣削常用于加工发动机的机匣、整体叶盘等零件。通过计算机编程控制刀具的运动轨迹,能够精确地加工出复杂的曲面和轮廓,满足零件严格的尺寸精度和表面质量要求。例如,整体叶盘的加工,传统方法需将叶片和轮盘分别加工后再进行装配,而数控铣削可以直接从整块毛坯上加工出叶片和轮盘一体的结构,减少了零件数量和装配误差,提高了发动机的效率和可靠性 。数控车削则常用于加工轴类零件,通过精确控制车床的转速、进给量和刀具位置,能够保证轴类零件的圆柱度、同轴度等形位公差要求。同时,数控加工还可以实现多轴联动加工,进一步拓展了加工复杂零件的能力。

特种加工:攻克难题的 “秘密武器”

对于一些用传统加工方法难以加工的材料和结构,特种加工方式发挥着关键作用。电火花加工利用脉冲放电产生的高温,将金属材料逐步蚀除,常用于加工硬度高、导电性好的材料,如航空发动机中的硬质合金零件、电火花加工可以在不产生机械切削力的情况下,加工出精密的小孔和窄缝。激光加工则利用高能激光束的热效应和光化学效应,对材料进行切割、焊接、表面处理等操作。在航空发动机中,激光焊接可用于连接薄壁零件和异种材料,具有焊缝质量高、变形小的优点;激光表面处理能够改善零件表面的硬度、耐磨性和耐腐蚀性。电解加工利用金属在电解液中发生阳极溶解的原理去除材料,适用于加工复杂形状的零件,且加工过程中无切削力,不会产生加工变形。

航空发动机零件加工融合了多种先进加工方式,每种方式都在不同的零件和加工环节中发挥着独特作用。从锻造、铸造的宏观成型,到数控加工的精准雕琢,再到特种加工的创新突破,这些加工方式相互配合,共同保障着航空发动机零件的高质量生产,为航空事业的发展提供坚实的技术支撑。