在航空航天领域,航空发动机一直被誉为飞机的 “心脏”,其性能直接决定着飞机的飞行高度、速度和可靠性。而航空发动机零件的加工技术,堪称打造这颗 “心脏” 的核心密码。随着科技的飞速发展,一系列 “黑科技” 在航空发动机零件加工中应运而生,它们不仅突破了传统制造的瓶颈,更让航空发动机的性能达到了前所未有的高度。

一、五轴联动数控加工:复杂曲面的 “雕刻师”

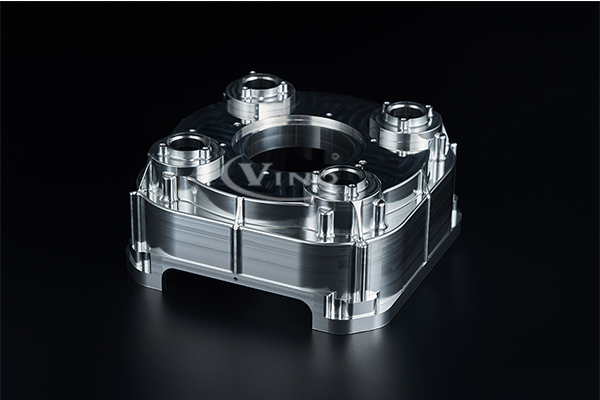

航空发动机的整体叶盘结构复杂,叶片扭曲程度大,对加工精度和表面质量要求极高。五轴联动数控加工技术如同一位技艺精湛的 “雕刻师”,能够在三维空间内实现刀具的多角度运动,完美应对整体叶盘的加工难题。该技术具有快速响应、高可靠性、良好的加工灵活性和较短的生产准备周期等特点。在加工过程中,它可完成侧铣、插铣和摆线铣等多种加工方式,能够精准地切削出复杂曲面的叶片,使得叶片之间的流道更加平滑,空气流动阻力大大降低,从而提升发动机的效率和推力。相比传统加工方式,五轴联动数控加工大幅减少了加工时间和材料浪费,加工精度可达到微米级,是航空发动机整体叶盘制造的关键技术。

二、增材制造:打破传统的 “魔法”

增材制造,也就是人们熟知的 3D 打印技术,在航空发动机零件加工领域堪称一场 “革命”。它打破了传统制造中 “去除材料” 的加工模式,通过层层堆积材料的方式构建零件,具有高柔性、快速成形、不受零件形状复杂程度约束等优势。在航空发动机制造中,增材制造可用于制造燃油泵壳体、调节器壳体等复杂构件。更重要的是,这项技术能够引导创新设计,实现轻量化、集约化设计。例如,美国通用电气公司的先进涡轮螺旋桨发动机超过三分之一的零部件采用增材制造,零件数量减少了 30% 以上,产品可靠性提升 4 倍,质量减轻了 25%。通过增材制造,设计师可以大胆尝试一些传统加工无法实现的复杂结构,如内部复杂的冷却通道,这些结构能够有效提高发动机的耐高温性能,延长发动机的使用寿命。

三、特种加工技术:应对极端需求的 “秘密武器”

在航空发动机工作时,零件需要承受高温、高压、高转速等极端条件,这对零件的性能和质量提出了极高要求,特种加工技术便成为了解决这些难题的 “秘密武器”。

电子束、离子束、激光、辉光和摩擦焊等高能焊接技术,能够实现高质量的连接。以激光焊接为例,它利用高能量密度的激光束作为热源,具有焊接速度快、变形小、精度高的特点,可用于焊接航空发动机中一些薄壁、精密的零件,确保连接部位的强度和密封性。

特种涂层技术也是不可或缺的一环。热障涂层能够有效阻隔高温,降低发动机热端部件的温度,提高部件的使用寿命;抗氧化高温涂层可以防止零件在高温环境下被氧化腐蚀;低中高温硬质轻质封严涂层、耐磨涂层等则能提升零件的密封性能和耐磨性能。这些涂层技术通过特殊的材料配方和涂覆工艺,赋予了航空发动机零件更强的环境适应能力。

四、数字化制造:智能加工的 “大脑”

在当今数字化时代,数字化制造技术为航空发动机零件加工装上了 “大脑”。基于数字化模型驱动的正向快速研发模式,工程师可以在计算机中建立精确的零件三维模型,通过模拟仿真技术对加工过程进行分析和优化,提前发现潜在问题并进行改进,大大缩短了研发周期。同时,数字化制造系统能够实时监控加工设备的运行状态和加工参数,实现对加工过程的精准控制。通过大数据分析和人工智能技术,系统还可以对设备故障进行预测,提前安排维护,提高设备的可靠性和生产效率。此外,数字孪生技术也逐渐应用于航空发动机零件加工领域,通过创建与实际零件对应的虚拟模型,实现对零件全生命周期的管理和监控,为零件的优化设计和改进提供数据支持。

航空发动机零件加工中的这些 “黑科技”,每一项都凝聚着科研人员的智慧和心血,它们相互配合、协同发展,推动着航空发动机制造技术不断迈向新的高度。随着科技的持续进步,未来还将有更多创新技术涌现,为航空发动机的发展注入新的活力,让飞机在蓝天中飞得更高、更快、更安全。